Испытательная сварочная лаборатория неразрушающего контроля ООО “Стальмонтажсервис” предлагает свои услуги по проведению контроля проникающими методами (капиллярная дефектоскопия).

Испытательная сварочная лаборатория неразрушающего контроля ООО “Стальмонтажсервис” предлагает свои услуги по проведению контроля проникающими методами (капиллярная дефектоскопия).

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном осмотре невооруженным глазом практически невозможно.

Применение же оптических приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях наиболее применим капиллярный метод контроля.

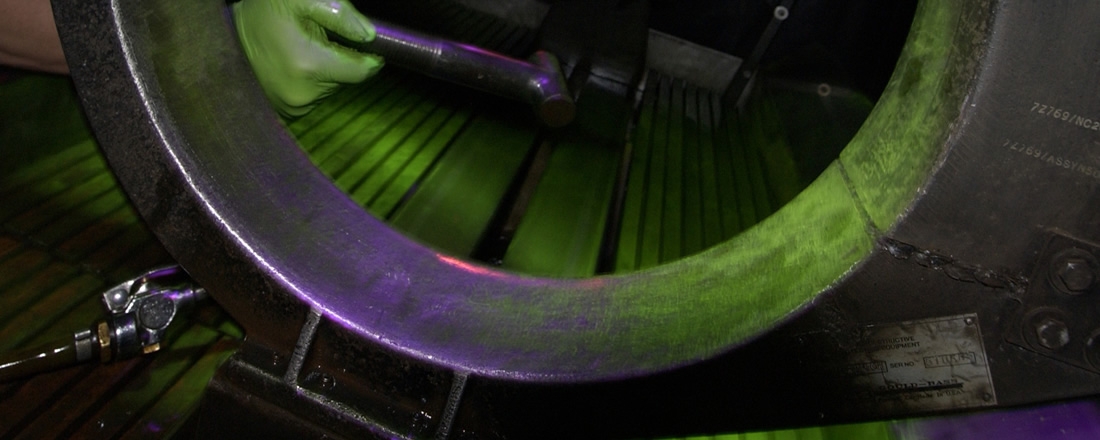

Капиллярная дефектоскопия основана на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярная дефектоскопия предназначена для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для протяженных дефектов типа трещин) и ориентации по поверхности.

Капиллярная дефектоскопия позволяет контролировать объекты любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Капиллярную дефектоскопию применяют для контроля объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достигать требуемой по ГОСТ 21105-87 чувствительности магнитопорошковым методом и магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта.

Необходимым условием выявления дефектов типа нарушения сплошности материала капиллярными методами является наличие полостей, свободных от загрязнений и других веществ, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные, основанные на сочетании двух или более различных по физической сущности методов неразрушающего контроля, одним из которых является капиллярный.

Основные капиллярные методы контроля классифицируют:

В зависимости от типа проникающего вещества на:

- проникающих растворов,

- фильтрующихся суспензий.

Взависимости от способа получения первичной информации на:

- яркостный (ахроматический),

- цветной (хроматический),

- люминесцентный,

- люминесцентно-цветной.

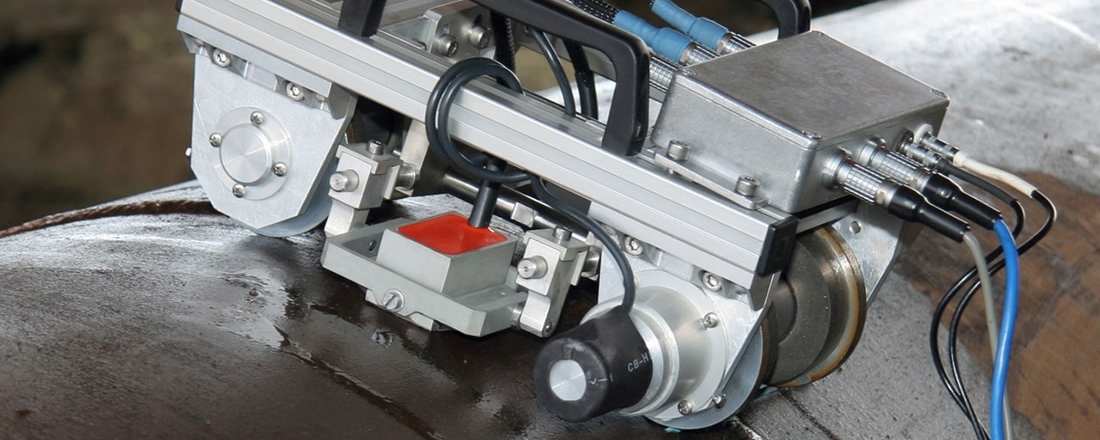

Капиллярный контроль наряду с другими физическими методами ( визуально-измерительный контроль, рентгенографический контроль, ультразвуковой контроль, магнитно-порошковый контроль) является надежным и высокоэффективным средством для выявления возможных поверхностных дефектов. Требует наличия специально подготовленных специалистов, специализированного оборудования и вспомогательных средств контроля, и, кроме того, предъявляет особые требования к подготовке поверхности изделия под контроль.

К недостаткам капиллярного контроля следует отнести его высокую трудоемкость при отсутствии механизации, большую длительность процесса контроля (от 0.5 до 1.5 ч), а также сложность механизации и автоматизации процесса контроля; снижение достоверности результатов при отрицательных температурах; субъективность контроля - зависимость достоверности результатов от профессионализма оператора; ограниченный срок хранения дефектоскопических материалов, зависимость их свойств от условий хранения.

Некоторые производители в целях экономии или некомпетентности игнорируют проведение неразрушающего контроля продукции или вспоминают о нём только на последней стадии - уже непосредственно перед сдачей объекта (а это приводит к дополнительной потери времени и непредусмотренным расходам), когда контроль бывает технически неосуществим. Подобное отношение к контролю качества чаще всего приводит к аварийным ситуациям в процессе эксплуатации и способно привести даже техногенным катастрофам.

Обращайтесь к нам вовремя!

Наша лаборатория неразрушающего контроля качественно выполнит капиллярный контроль сварных швов и основного металла, трубопроводов, емкостей, сосудов, металлоконструкций и других изделий различного назначения.

Мы всегда готовы выполнить ваш заказ оперативно и на высоком уровне!

Звоните нам на телефоны:

+38-067-563-00-22; +38-067-686-49-59; +38-050-619-03-88; +38-095-785-15-05.