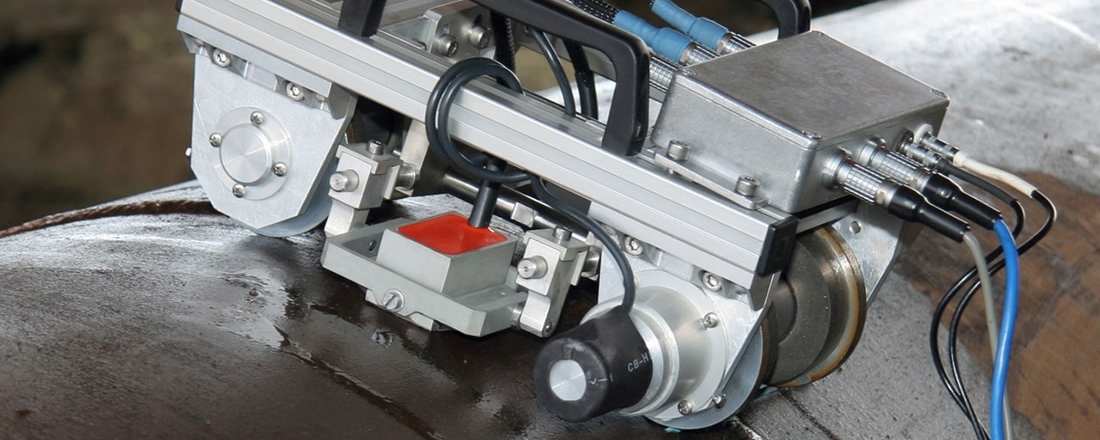

Испытательная сварочная лаборатория неразрушающего контроля ООО “Стальмонтажсервис” предлагает свои услуги по проведению визуально-измерительного контроля (ВИК).

Испытательная сварочная лаборатория неразрушающего контроля ООО “Стальмонтажсервис” предлагает свои услуги по проведению визуально-измерительного контроля (ВИК).

Внешним осмотром (ВИК-ом) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений.

Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Визуальный контроль во многих случаях достаточно информативен и является наиболее дешевым и оперативным методом контроля.

Контроль заготовки и сборки. Внешнему осмотру подвергают свариваемые материалы для выявления (определения отсутствия) вмятин, заусенцев, окалины, ржавчины и т. п. Проверяют качество подготовки кромок под сварку и сборку заготовок.

К основным контролируемым размерам собранных под сварку деталей (изделий) относят:

- зазор между кромками и притупление кромок — для стыковых соединений без разделки кромок;

- зазор между кромками, притупление кромок и угол их разделки — для соединений с разделкой кромок;

- ширину нахлестки и зазор между листами — для нахлёсточных соединений;

- зазор между листом и кромкой, угол между свариваемыми элементами, а также притупление и угол скоса кромок — для тавровых соединений;

- зазор между свариваемыми элементами и угол между ними — для угловых соединений.

Детали, узлы или изделия, собранные под сварку с отклонением от технических условий или установленного технологического процесса, бракуют. Средства, порядок и методика визуального контроля предусматриваются технологическим процессом производства или нормативной документацией.

Наблюдение за процессом сварки.

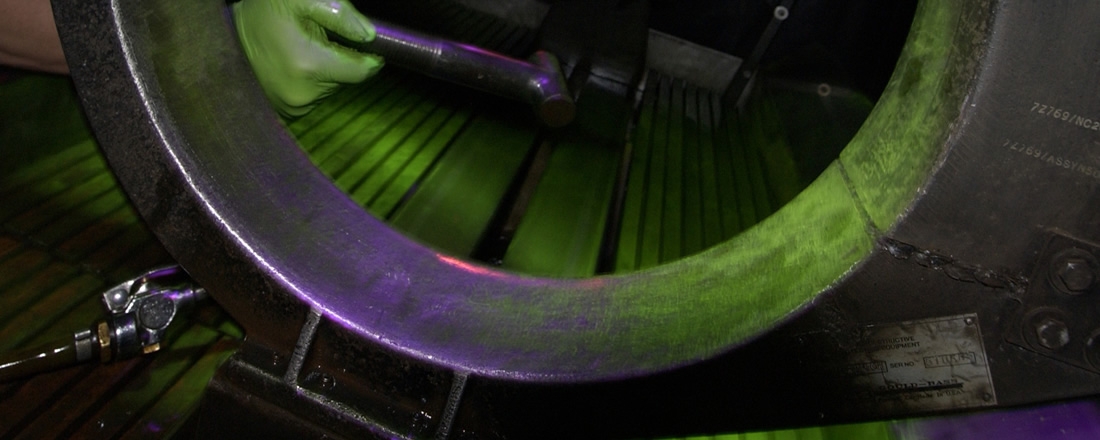

На этом этапе сварщик, помимо контроля режимов сварки (тока, напряжения, скорости сварки и т. п.) и стабильности горения дуги, следит за правильностью выполнения валиков в многослойных швах. Особенно важным на этом этапе является тщательный осмотр первого слоя при любом количестве слоев. Качество сварки первого слоя оценивают при необходимости с помощью лупы, а для оценки качества конструкций ответственного назначения иногда применяют также капиллярную дефектоскопию.

Осмотр готовых изделий.

Внешним осмотром невооруженным глазом или с помощью лупы выявляют прежде всего дефекты швов в виде трещин, подрезов, пор, свищей, прожогов, наплывов, непроваров в нижней части швов. Многие из этих дефектов, как правило, недопустимы и подлежат исправлению. При осмотре выявляют также дефекты формы швов, распределение чешуек и общий характер распределения металла в усилении шва.

Внешний вид поверхности шва характерен для каждого способа сварки, а также для пространственного положения, в котором выполнялась сварка. Равномерность чешуек характеризует работу сварщика, его умение поддерживать постоянную длину дуги и равномерную скорость сварки. Неравномерность чешуек, разная ширина и высота шва указывают на колебание мощности дуги, частые обрывы и неустойчивость горения дуги в процессе сварки. В таком шве возможны непровары, поры, шлаки и другие дефекты.

При сварке в вертикальном и потолочном положениях сварные швы имеют резко выраженную неравномерность чешуек, бугры, седловины и наплывы. При сварке в защитных газах в вакууме внешняя поверхность швов гладкая, блестящая, без чешуек и имеет вид полоски расплавленного металла. В сварных швах, выполняемых из титана и других активных материалов, контролируют цвет и величину зоны цветов побежалости.

Сварные швы часто сравнивают по внешнему виду со специальными эталонами. Геометрические параметры швов измеряют с помощью шаблонов или измерительных инструментов.

Тщательный внешний осмотр.

Обычно весьма простая операция, тем не менее может служить высокоэффективным средством предупреждения и обнаружения дефектов. Только после проведения визуального контроля и исправления недопустимых дефектов сварные соединения подвергают контролю другими физическими методами (рентгеновский контроль, ультразвуковой контроль и т.д.) для выявления внутренних дефектов.

Некоторые производители в целях экономии или некомпетентности игнорируют визуально-измерительный и другие методы неразрушающего контроля продукции или вспоминают о нём только на последней стадии сборки, либо уже непосредственно перед сдачей объекта (а это приводит к дополнительной потери времени и непредусмотренным расходам), когда контроль бывает технически неосуществим. Подобное отношение к контролю качества чаще всего приводит к аварийным ситуациям в процессе эксплуатации и способно привести даже техногенным катастрофам.

Обращайтесь к нам вовремя!

Наша лаборатория неразрушающего контроля качественно выполнит визуально-оптический контроль сварных швов и основного металла, трубопроводов, емкостей, сосудов, металлоконструкций и других изделий различного назначения.

Мы всегда готовы выполнить ваш заказ оперативно и на высоком уровне!

Звоните нам на телефоны:

+38-067-563-00-22; +38-067-686-49-59; +38-050-619-03-88; +38-095-785-15-05.